射出成形は、部品を大量生産するための製造プロセスです。これは、同じ部品が何千回、何百万回も連続して作成される大量生産プロセスで最も一般的に使用されます。

射出成形を使用する理由

射出成形の主な利点は、生産規模を拡大できることです。初期費用が支払われると、射出成形製造時のユニットあたりの価格は非常に低くなります。また、部品の生産量が増えるにつれて、価格も大幅に下がる傾向があります。その他の利点は次のとおりです。

射出成形は、元のプラスチック ブロックまたはシートのかなりの割合を切り取る CNC 機械加工などの従来の製造プロセスと比較して、スクラップ率が低くなります。ただし、これは、スクラップ率がさらに低い 3D プリントなどのアディティブ マニュファクチャリング プロセスと比較するとマイナスになる可能性があります。

射出成形製造プロセスからの廃プラスチックは通常、次の 4 つの領域から一貫して発生します。

空気に触れると硬化するエポキシ樹脂などの熱硬化性材料は、一度溶融しようとすると硬化し、硬化後に燃焼する材料です。対照的に、熱可塑性材料は、溶融し、冷却して固化し、その後、燃焼せずに再び溶融できるプラスチック材料です。

熱可塑性材料を使用すると、リサイクルして再利用できます。時々、これは工場の現場で起こります。彼らはスプルー/ランナーと不合格部品を粉砕します。次に、射出成形プレスに入る原材料にその材料を戻します。この材料は「再研磨」と呼ばれます。

通常、品質管理部門は、プレスに戻すことができる再生材の量を制限します。 (プラスチックは成形を繰り返すうちに、一部の性能特性が低下する可能性があります)。

または、大量にある場合、工場はこの再粉砕を、それを使用できる他の工場に販売できます.通常、再研磨材料は、高性能特性を必要としない低品質の部品に使用されます。

射出成形は再現性に優れています。つまり、生産する 2 番目の部品は最初の部品と実質的に同じになります。これは、大量生産でブランドの一貫性と部品の信頼性を生み出そうとする場合の素晴らしい特徴です。

では… 射出成形のマイナス面は何ですか?

通常、射出成形には大規模な製造規模が伴うため、小さなミスが経済的および物流的に大きな影響を与える可能性があります。エラーの範囲は小さいですが、その影響はかなりのものです。

設計、テスト、およびツールの要件により、初期費用が非常に高くなる傾向があります。部品を大量に生産する場合は、最初から設計を正しく行う必要があります。それはあなたが思っているよりも複雑です。

設計を正しく行うには、次のことが含まれます。

テーブルに適切なベテランの声がある場合、これは適切なプロジェクトにとって依然として素晴らしいオプションです.

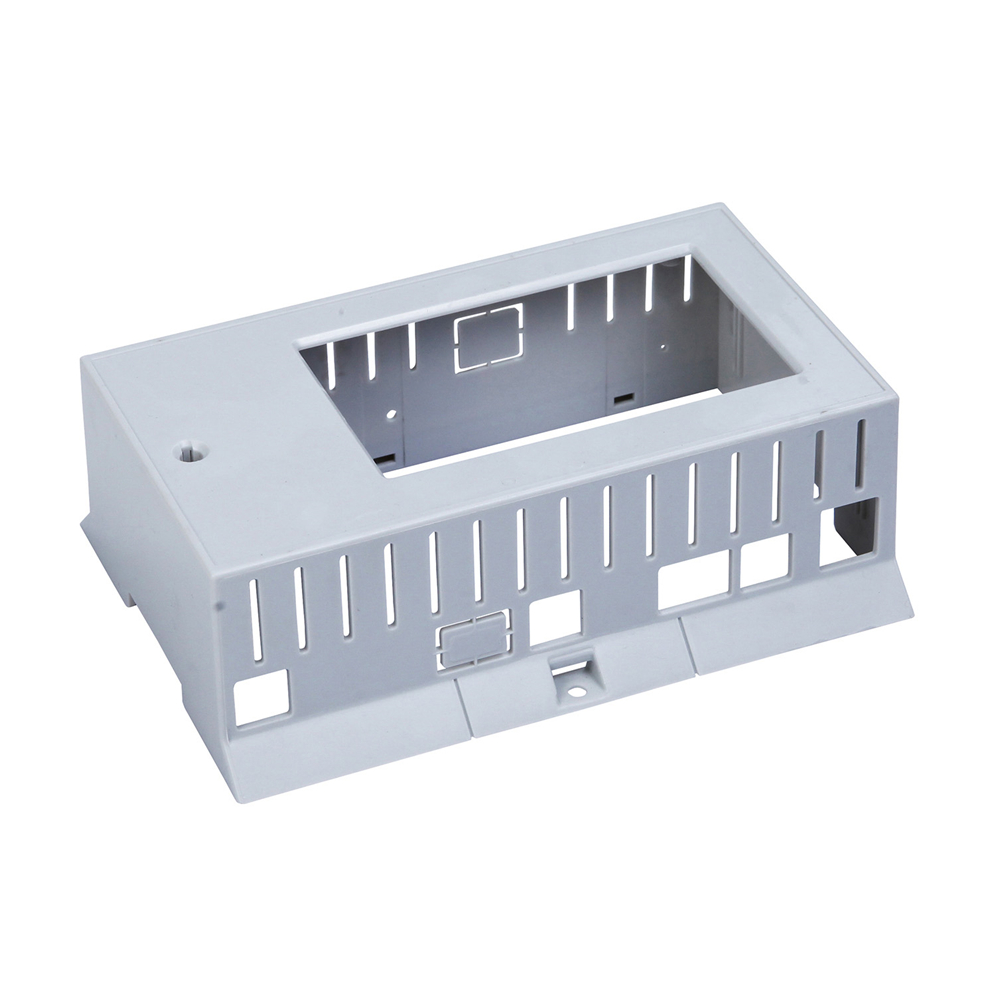

射出成形とは、溶かしたプラスチックを金型に流し込み、冷却固化させることで製品を成形する方法で、大量生産や複雑な形状の製品に適しています。プラスチックの自動車部品だけでなく、プラスチックの射出成形部品はさまざまな産業や業界で使用されています。私たちの日常。高品質で低コストの射出成形サービスを提供しています。カスタム プラスチック製品についてはお問い合わせください。

もっと詳しく知る

射出成形は、プラスチック部品を作成するために最もよく使用される製造プロセスの 1 つです。大規模な高精度、再現性、およびコスト効率のおかげで、射出成形は、最小の医療用インサートから大型の自動車および航空宇宙および防衛部品に至るまで、さまざまな製品および部品の製造に使用されています。射出成形プロセスには、射出成形機、原材料のプラスチック材料、および機械加工された金型が必要です。未加工のプラスチック材料は、最初に射出ユニットで溶融され、次に金型 (ほとんどの場合、スチールまたはアルミニウムから機械加工されたもの) に射出され、そこで冷却されて最終的なプラスチック部品に固化します。射出成形プロセスの重要なステップは、型締、射出、冷却、および取り出しです。

もっと詳しく知る

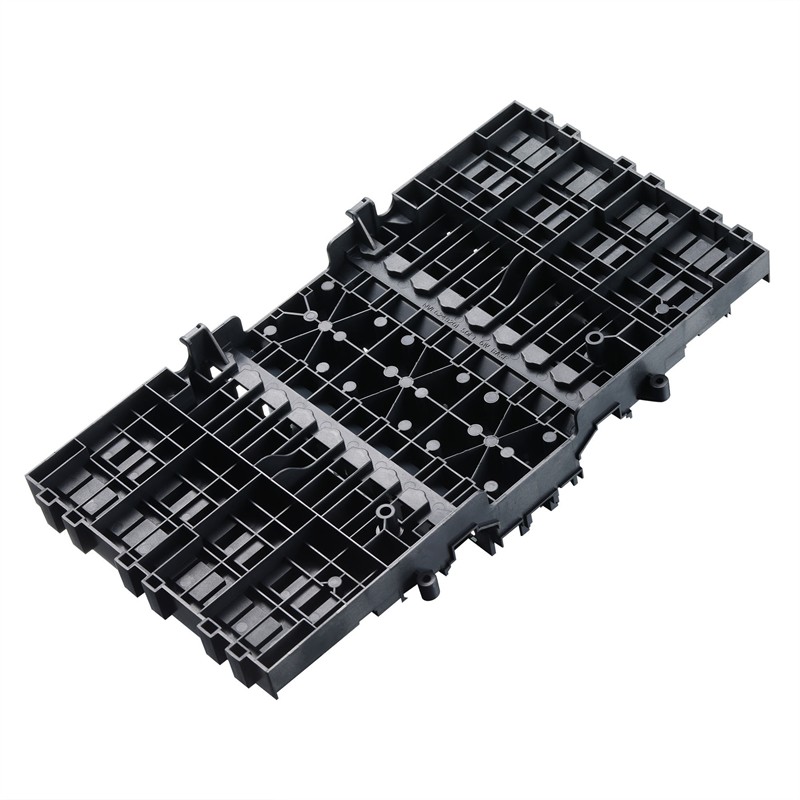

Papler 業界の主なサービスには、インサート成形、オーバーモールド、2 色射出成形、および CNC 機械加工が含まれます。 10年以上の経験を持つパプラー産業は、顧客の仕様、図面、またはサンプルに従って、カスタムの手頃な価格の射出成形部品、プラスチック、インサート成形部品、およびオーバーモールド部品を製造できます。

もっと詳しく知る

射出成形と射出成形は、プラスチック部品の製造に最も一般的に使用される製造プロセスです。一定の温度下で、スクリュー攪拌により完全に溶融したプラスチック材料を高圧で金型キャビティに射出し、冷却固化して射出成形品を得る方法を指します。この方法は非常に費用対効果が高く、複雑な形状の部品の大量生産に適しています。主に、型閉じ、接着剤注入、保圧、冷却、型開き、製品取り出しの 6 つの段階があります。成形は、CNC 機械加工や 3D プリントと比較しても、材料、色、構成のバリエーションが最も豊富です。材料だけでなく、射出成形部品には、カスタムの化粧品、光沢、または表面の質感を持たせることができます。

もっと詳しく知る

射出成形は、溶融した材料を高圧下で金型に注入する製造プロセスです。次に、最終製品を得るために冷却および固化されます。非常に効率的な量産製品をより速い速度で製造する必要がある場合、射出成形は物事を成し遂げるための最良の技術の 1 つです。これは、プラスチック部品を製造するための最も信頼できる方法の 1 つであり、有利な製造に適した多くの特性を提供します。複雑な部品設計、豊富な材料と色のオプション、強化された強度などの優れた属性により、多くの業界で広く使用されています。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。

もっと詳しく知る

射出成形は、射出装置、金型、クランプの 3 つの部分からなる専用機を使用します。射出成形する部品は、成形プロセスを容易にするために非常に慎重に設計する必要があります。部品に使用される材料、部品の目的の形状と機能、金型の材料、および成形機の特性をすべて考慮する必要があります。射出成形の汎用性は、この幅広い設計上の考慮事項と可能性によって促進されます。

もっと詳しく知る

射出成形とは、熱で溶かしたプラスチック材料を金型に流し込み、冷却固化させて成形品を得る方法です。複雑な形状の製品の大量生産に適しており、プラスチック加工の分野で大きな役割を果たしています。

もっと詳しく知る

プロトタイプ プラスチック射出成形は、商業用および工業用のカスタム プラスチック部品を少量または大量に製造するために使用されるプロセスです。複雑な自動車安全部品から名刺ホルダーなどのシンプルな製品まで、用途はさまざまな業界に及びます。当社の射出成形の専門家は、カスタム成形部品の製造に向けた次のステップとして、金型構築プロジェクトでお客様と協力できることを楽しみにしています。

もっと詳しく知る

射出プラスチック成形は、製造コストが低く、高精度のプラスチック部品を製造でき、あらゆる熱可塑性材料を扱うことができます。射出成形は、ほとんどの生産量を処理でき、さまざまなサイズの部品を製造でき、高い再現性があります。

もっと詳しく知る

プラスチック部品およびコンポーネントは、多くの業界でコストを削減し、効率を高めることが知られていますが、自動車のプラスチック部品業界ほどプラスチックの利点が明らかな場所はありません。プラスチックは、燃料効率の向上、耐腐食性の向上、設計の柔軟性の向上、耐久性の向上、性能の向上、コストの削減を実現します。プラスチックは非常に可鍛性があり、構造と形状を保持するのに十分な強度もあります。

もっと詳しく知る

3D プリントされた射出成形金型を使用すると、設計者はパーツを繰り返し印刷して成形することができます。これにより、より多くのデザインを検討する自由と、最終的なデザインが適切なデザインになるという自信が得られます。

もっと詳しく知る

プラスチック射出成形は、部品の大量生産を可能にする製造プロセスです。溶融した材料を金型に注入することによって機能します。通常、何千もの同一のアイテムを製造するための大量生産プロセスとして使用されます。射出成形材料には、金属、ガラス、エラストマー、菓子などがありますが、熱可塑性および熱硬化性ポリマーで最も一般的に使用されています。

もっと詳しく知る

Papler Industry Co.,Ltd には、プロトタイピングとオンデマンド製造の 2 つのプラスチック射出成形サービス オプションがあり、それぞれがプロジェクトのニーズに応じて独自の利点を提供します。部品の数量が多い場合、手頃な価格の部品 - 部品の価格が重要であり、製品ライフ サイクル全体での迅速な生産が重要です。このために、当社のオンデマンド製造オプションが理想的です。

もっと詳しく知る

プラスチック射出成形は、プラスチック部品を作成するための非常に貴重なプロセスです。このプロセスは高速で安価であり、同一のオブジェクトを大量に作成するのに役立ちます。射出成形の最も重要な利点の 1 つは、成形部品の自然な表面仕上げです。射出成形の表面仕上げや後処理がなくても、成形部品は多くの最終用途に適した滑らかな表面仕上げになります。

もっと詳しく知る

Papler Industry Co.、Ltdは、高品質のプラスチック射出成形製品を提供してきました。プラスチック製品の設計、非常に高品質のプラスチック射出成形金型の構築、およびプラスチック射出成形の技術的専門知識は、当社の DNA です。お客様のカスタム プラスチック部品の設計を支援することから、少量および大量のカスタム射出成形、プロトタイプ射出成形、インサート成形サービスの提供まで、お客様のニーズを通じて当社の能力を継続的に強化しています。

もっと詳しく知る

プラスチック射出成形は、プラスチック部品の製造に最も一般的に使用されるプロセスです。このプロセスは、高い生産率を可能にし、再現性の高い高い公差を提供し、複雑な形状を作成する柔軟性を可能にし、人件費を低く抑えます。グラフィックは、プラスチック射出成形部品と塗装およびレーザーエッチングを組み合わせることで追加できます。

もっと詳しく知る

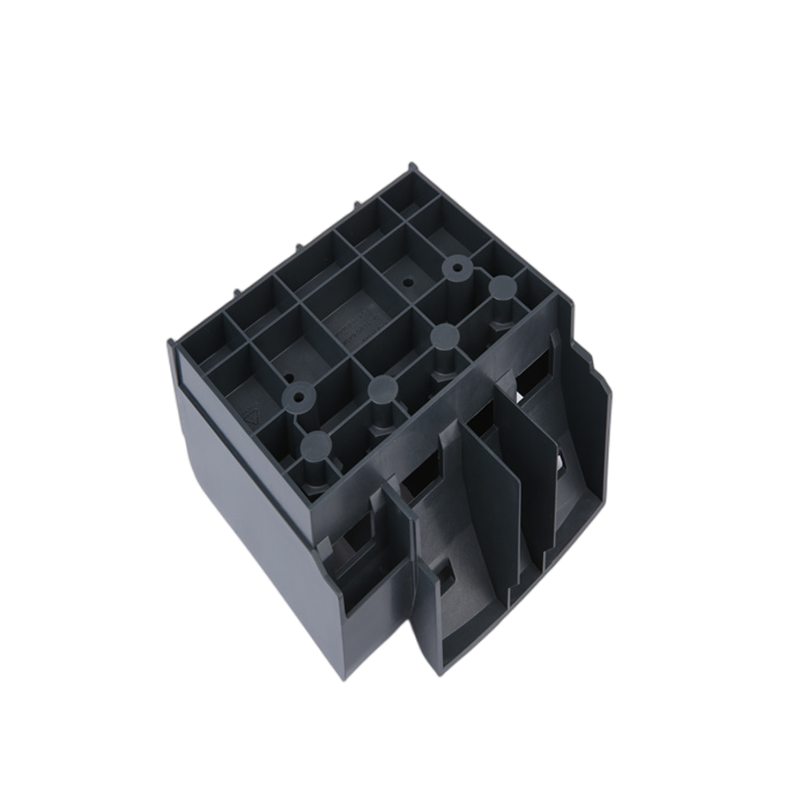

プラスチック製の電子ボックスとエンクロージャは、オーディオ送信機、ビデオ送信機、ゲーム機、リモート コントロール デバイス、テスト機器など、さまざまな電子機器用に設計されています。これらのエンクロージャーは ABS プラスチック製で、優れた耐久性を備えています。金型設計、射出成形、組み立てなどを含む製造プロセスに細心の注意を払って生産設備を完備し、エンクロージャーの精度を保証します。また、特別な要件を満たすために、カスタマイズされたプラスチック電子ボックスとエンクロージャも提供しています。

もっと詳しく知る

機能的にも美的にも、照明は自動車にとって不可欠です。最新の照明は、ドライバーに適切な視界を提供するだけでなく、適応型照明技術と高度な運転支援システムを組み合わせることで、安全性の向上にも貢献しています。 Papler Industry Co.,Ltd は、プラスチック製の自動車用ヘッドライトにさまざまなソリューションを提供しています。

もっと詳しく知る

熱可塑性プラスチック射出成形は、プラスチック樹脂を事前に作成された金型に射出することにより、完全に機能する部品を作成する製造プロセスです。高速射出成形など、いくつかのサブカテゴリがあり、製品の生産が許可される前にプロトタイプを微調整するのに最適です。もう 1 つのサブカテゴリである生産用射出成形は、完全な製品の実行に最適です。

もっと詳しく知る

開発者は、熱可塑性射出成形プロセスを多くの用途に利用しています。これは、自動車のドア パネルから携帯電話のケースまで、あらゆるものを優れた精度と表面仕上げで製造できるためです。さらに、これはプラスチック金型部品を製造するための業界標準であるため、開発者は、開発プロセスでこのルートをたどれば、高品質の製品を出すことができると確信できます。

もっと詳しく知る

射出成形は、プラスチック ペレットを溶融し、高圧下で金型キャビティに射出するプロセスです。成形された部品は排出され、プロセスが繰り返されます。完成した製品は、そのまま使用することも、他の製品のコンポーネントとして使用することもできます。

もっと詳しく知る

射出成形は非常に高い圧力を利用し、通常、機械は油圧式ですが、ますます電気式になっています。生産用射出成形用途の金型は、高圧下に耐えることができなければならず、鋼またはアルミニウムで作られています。金型の潜在的な高コストは、多くの場合、プラスチック成形アプリケーションの経済性を左右します。射出成形は、カスタム パーツを作成する効果的な方法です。

もっと詳しく知る

射出成形とは CADファイルをもとに金型を作ります。金型を作るのに時間がかかるので、それはプロセスの骨の折れる部分です.このような金型は通常、アルミニウムまたはスチールで作られます。金型が作成された後、熱可塑性樹脂が金型に注入され、硬化して部品が成形されます。材料は、最初に加熱されたバレルに供給されてから、金型に投入されて冷やされて硬化します。硬化後、部品は金型から取り出され、部品の実行が完了するまでプロセスが最初からやり直されます。

もっと詳しく知る

プラスチック部品ができるまでのプロセスは、基本的には、設計を考え、製造プロセスを決定し、試作品を作り、設計図を作成するという 4 つのステップで構成されます。プロセスのあらゆる段階でサポートとフィードバックを提供できる経験豊富なプラスチック部品メーカーを選択することで、成功の可能性が高まります。

もっと詳しく知る

プラスチック製の筐体は、さまざまな用途で敏感な電子部品や電気部品を収納して保護するように設計されています。当社の高品質で耐久性のあるプラスチック ハウジングは、難燃性の ABS または耐衝撃性のポリカーボネートから成形されており、非金属の筐体を必要とする屋内または屋外の用途に適しています。サイズ、形状、色を豊富に取り揃えており、あらゆる用途に適したソリューションを確実に見つけることができます。

もっと詳しく知る

プラスチック製の筐体は、さまざまな用途で敏感な電子部品や電気部品を収納して保護するように設計されています。当社の高品質で耐久性のあるプラスチック ハウジングは、難燃性の ABS または耐衝撃性のポリカーボネートから成形されており、非金属の筐体を必要とする屋内または屋外の用途に適しています。

もっと詳しく知る

射出成形は、消費者製品がパッケージ化されるプラスチック容器とタブの多くを作成します。多くの家庭で見られるその他の射出成形製品には、ドリンクウェア、ボトルキャップ、植栽容器、バーベキュー アクセサリー、便座、屋外用家具などがあります。射出成形で使用されるプラスチックは、繰り返し使用しても非常に耐久性があり、屋外での使用では天候や温度の変化に十分耐えます。

もっと詳しく知る

射出成形製品は、輸送、包装、郵便および電気通信、通信、建設、家電、コンピューター、航空宇宙、防衛など、国民経済のあらゆる分野で広く使用されています。それらは、生産および消費財の不可欠な手段となっています。 .

もっと詳しく知る

プラスチックはいたるところにあり、メーカーはプラスチック製品を製造する際にさまざまな方法を採用しています。これらの方法の中で最も一般的なのは、射出成形です。さらに、費用対効果が高く、高品質の部品の製造に役立つため、メーカーはこのプロセスを使用しています。

もっと詳しく知る

プラスチックは電気を通しませんが、エレクトロニクス業界では依然として存在しています。この業界では、射出成形を使用して電気フェース プレートやその他の電子デバイスを製造しています。さらに、エレクトロニクス業界のメーカーが使用するプラスチックは、多くの場合耐久性があり、優れた耐電気性を備えています。射出成形用途には、リモコン、コンピューター、医療機器、テレビ、キーフォブなどの製造が含まれます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る

射出成形は、溶融材料を金型または金型に射出することによって部品を製造する製造プロセスです。射出成形は、主に金属 (このプロセスはダイカストと呼ばれます)、ガラス、エラストマー、菓子、そして最も一般的には熱可塑性および熱硬化性ポリマーを含む多くの材料で実行できます。部品の材料は、加熱されたバレルに供給され、(ヘリカル スクリューを使用して) 混合され、金型キャビティに射出されます。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金型メーカー (または工具メーカー) によって、通常はスチールまたはアルミニウムのいずれかの金属から金型が作成され、目的の部品の特徴を形成するために精密機械加工されます。射出成形は、自動車の最小部品からボディ パネル全体まで、さまざまな部品の製造に広く使用されています。一部の低温熱可塑性樹脂の射出成形中に溶融しないフォトポリマーを使用する 3D 印刷技術の進歩は、一部の単純な射出成形に使用できます。

もっと詳しく知る お問い合わせ

お問い合わせ 住所 : No.103, Tong’an Park, Tong’an Industry Zone, Xiamen, China

住所 : No.103, Tong’an Park, Tong’an Industry Zone, Xiamen, China WhatsApp : +86 18259211580

WhatsApp : +86 18259211580 Eメール : roger@ppl2009.com

Eメール : roger@ppl2009.com