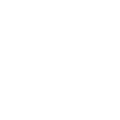

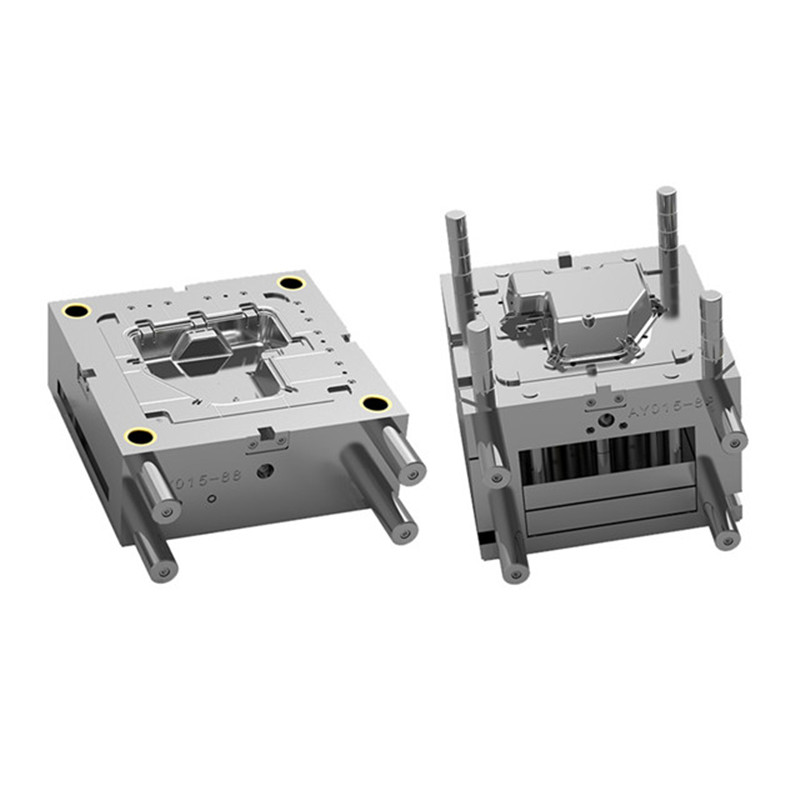

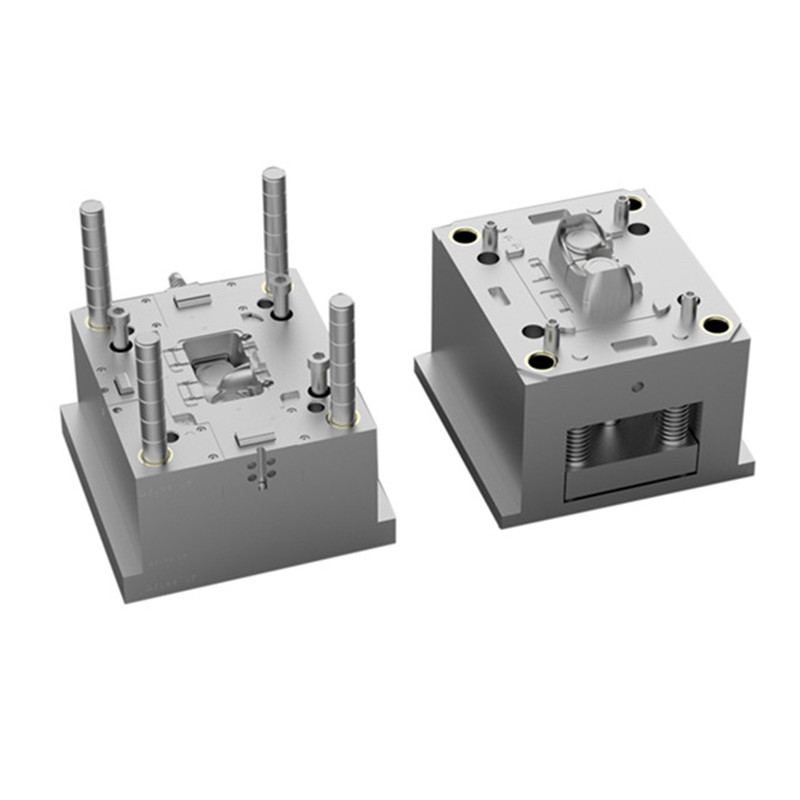

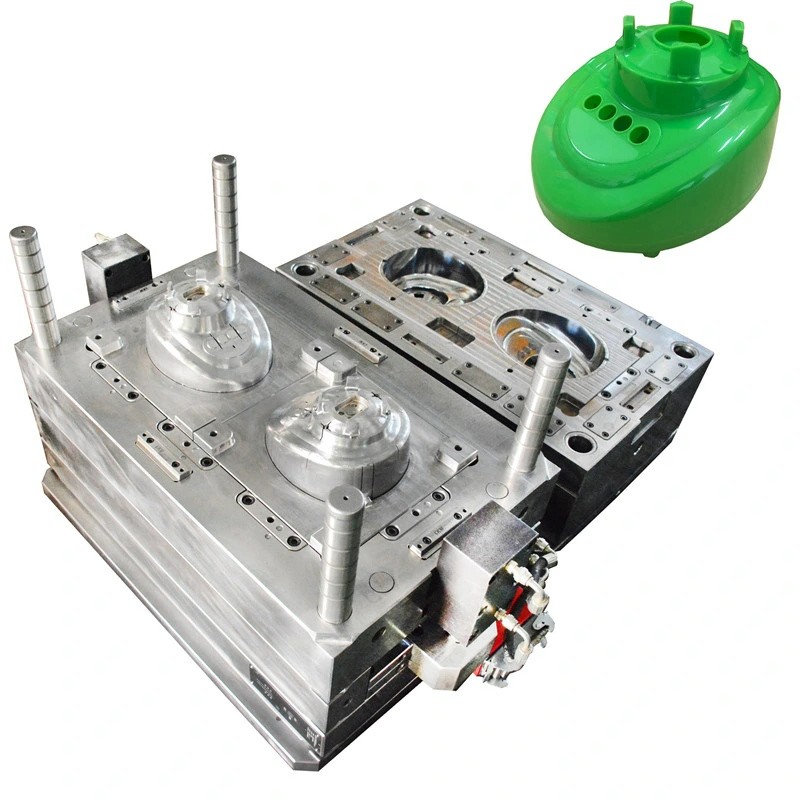

金型は特殊な射出成形ツールです。カスタム成形部品メーカーは、製造する部品専用の金型を設計および製造します。部品の生産工程が終了すると、スペシャリストは金型を次の部品の製造に必要な新しい金型に交換します。

プラスチック射出成形部品

射出成形は、カスタム成形コンポーネントの製造業者がポリマーを高度な可塑性状態に達するまで加熱し、高圧下で金型のキャビティに流し込んで固化させるプロセスです。次に、製造業者は成形部品または成形品をキャビティから取り出します。このプロセスにより、ほとんどの場合ネット シェイプのディスクリート コンポーネントが生成されるため、表面仕上げの必要性が減少します。金型には複数のキャビティが含まれている場合があり、カスタム射出成形会社はサイクルごとに複数の成形品を製造できます。

射出成形コストに影響を与える変数

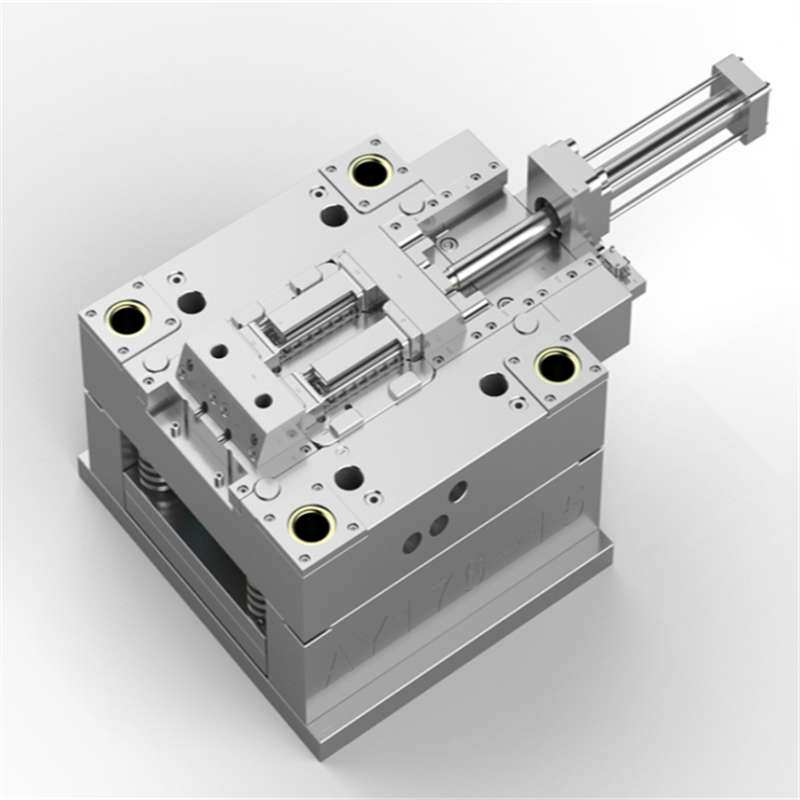

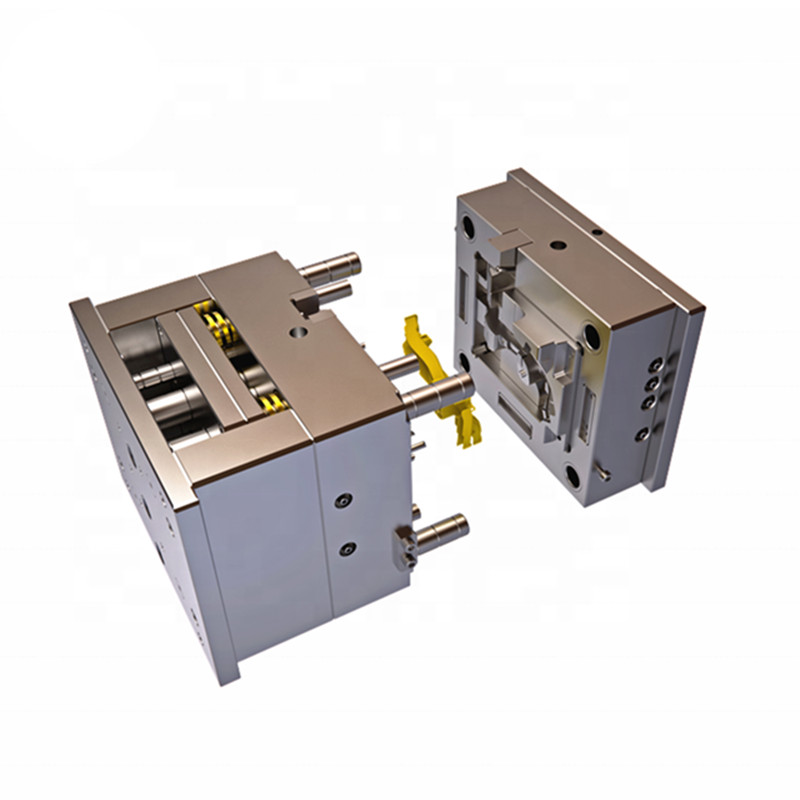

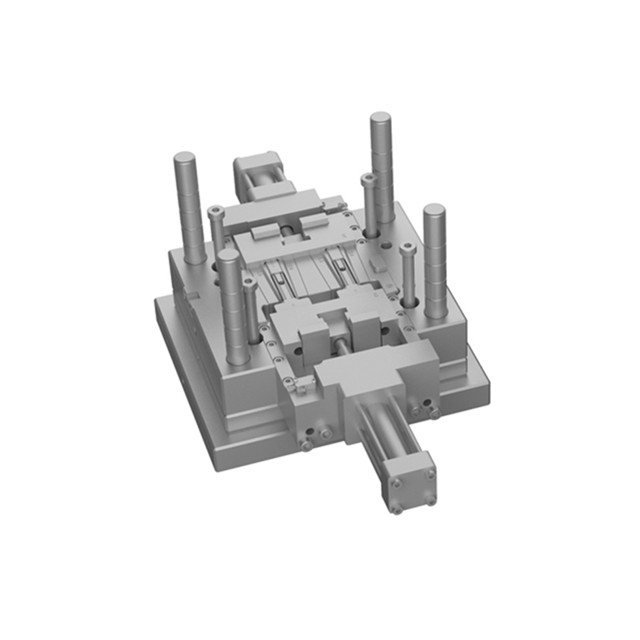

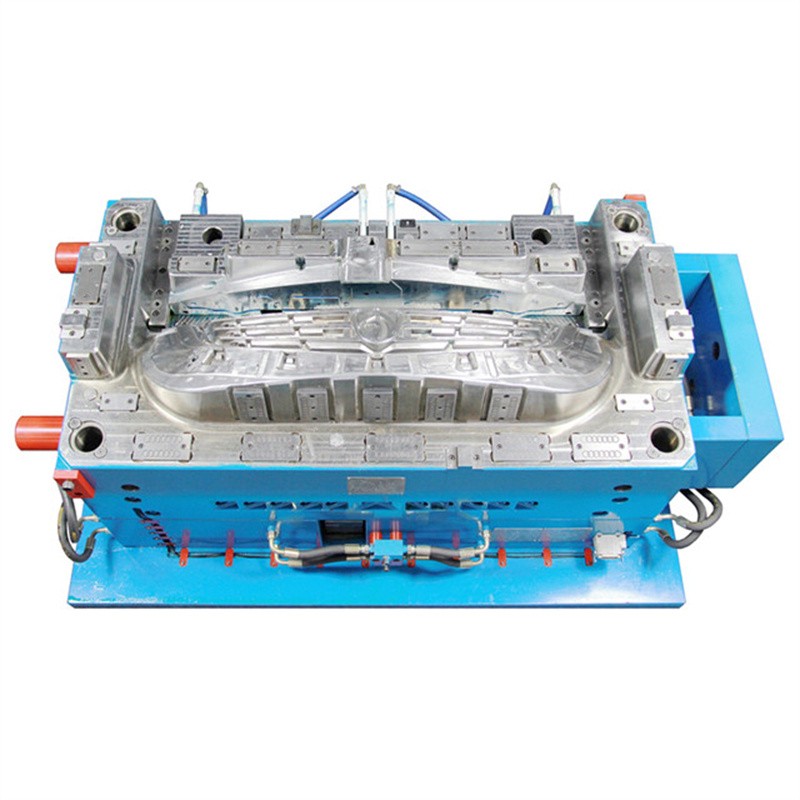

射出成形の工具費は非常に高く、多くのパラメータと設計の複雑さに依存します。射出成形用の金型は、通常、アルミニウムまたは工具鋼から CNC 機械加工されるか、ワークピースを形作るために EDM 機械加工されるか、または 3D プリントされます。次に、機械加工または印刷された部品を仕上げて、目的の標準を達成します。完成した金型は、成形品に必要な表面形状、射出材料の流れをガイドするランナー システム、金型を迅速に冷却するための冷却管などの機能で構成されます。射出成形プロセスの大部分は冷却専用であることに注意することが重要です。金型の冷却が早ければ早いほど、射出された材料の凝固が速くなり、生産サイクルをより速く繰り返すことができます。したがって、冷却管は、特に大量生産の場合に重要な役割を果たし、金型の設計に含める必要があります。 3D プリント射出成形金型を使用した少量生産の場合、圧縮空気を使用した手動冷却がオプションです。

Papler Industry は、経験豊富な射出成形金型メーカーです。私たちは長年にわたって多くのツールを構築しており、各分野でソリューションを提供できます。新しい Laserstar レーザー溶接システムを提供して、すべての修理またはエンジニアリングの変更を支援できます。プロジェクトの見積もりについては、お問い合わせください。

もっと詳しく知る

射出成形は、熱可塑性樹脂と呼ばれる材料から大量のプラスチック部品を製造するための一般的な製造プロセスです。プラスチックを溶かして金型に流し込み、同じ部品を数千個、数百万個作るプロセスです。

もっと詳しく知る

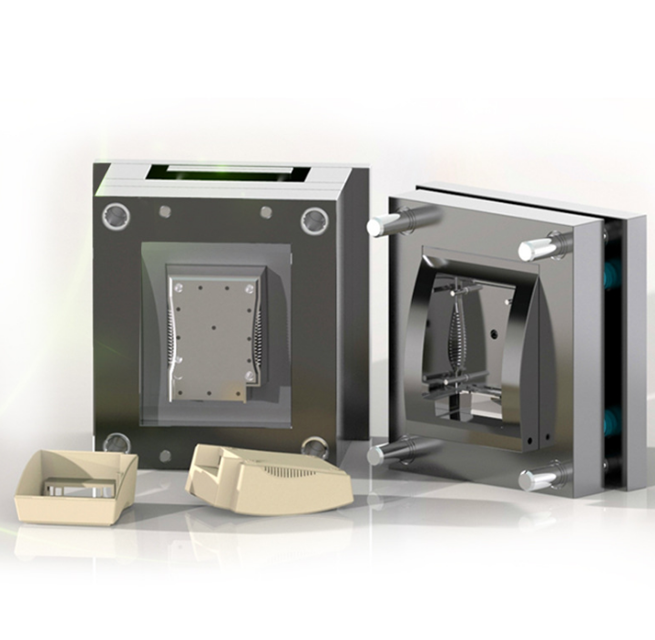

カスタム プラスチック射出成形は、成功が特定の機械的または美的機能の達成に依存するプラスチック部品に最適です。複雑さに慣れ親しんだデザインの課題は、お客様のためにイノベーションを起こしたいという私たちの願望を本当に掻き立てます。

もっと詳しく知る

金型は特殊な射出成形ツールです。カスタム成形部品メーカーは、製造する部品専用の金型を設計および製造します。部品の生産工程が終了すると、スペシャリストは金型を次の部品の製造に必要な新しい金型に交換します。

もっと詳しく知る

ABS プラスチックは熱可塑性樹脂であり、強力で耐衝撃性の材料製造を必要とする多くの業界で用途があります。熱可塑性材料として、ABS は加熱しても燃えません。代わりに、ABS 成形プロセス中に液体になり、射出成形とリサイクルが容易になります。

もっと詳しく知る

プラスチック射出成形金型のコアとキャビティの設計は、最終製品にその形状を与えるものですが、最終製品を正しく形成するために重要な金型の機能は他にもいくつかあります。このツールは、成形プラスチック パーツの適切な冷却速度に大きな役割を果たします。プラスチック材料が不適切な速度で硬化すると、歪みや応力が発生する可能性があります。ツールの材質は、冷却速度を念頭に置いて選択する必要があります。一部のプラスチック材料は、水冷ツールで成形する必要がある場合があります。

もっと詳しく知る

Papler Industry は、中国に拠点を置く射出成形金型メーカーです。社内で精密製造設備、私たちは複数のサービスを提供することができます:製品設計、金型設計、金型製作、射出成形。

もっと詳しく知る

成形プラスチック射出は、溶融プラスチックを金型キャビティに押し込む、または射出するプロセスです。プラスチック樹脂は、加熱されたバレルに供給され、混合され、金型に射出されます。金型キャビティの形状に合わせて冷却および硬化します。 Papler Industry Co.,Ltd の成形プロセスは、生産量の多寡にかかわらず理想的であり、複雑な形状の課題にも対応できます。

もっと詳しく知る

フレネル レンズやプリズム アレイなどの構造化された光学素子を複製するための高精度金型は、ダイヤモンド加工や精密研削によって生成されます。場合によっては、複製されたコンポーネントの表面品質が、光学用途の表面粗さと形状精度に関する要求の高まりに対応するには不十分です。したがって、その後の構造の研磨が必要になる場合があります。この作業の中で、構造化された金型は、新しく開発された研磨研磨プロセス、レーザー研磨、および研磨フロー加工によって仕上げられました。このホワイト ペーパーでは、研磨研磨での材料除去メカニズムと達成可能な表面品質に焦点を当てています。表面品質は、レーザー研磨および砥粒流加工によって達成されるものと比較されます。

もっと詳しく知る

プロトタイプのプラスチック射出成形金型は、機能テスト用の実際の射出成形部品を製造します。また、生産ツールの製造ギャップを埋めるためのブリッジ ツールとしても機能します。プロトタイプの成形は迅速に行われます。パーツには、プラスチックのプロトタイプパーツが形状、適合性、および機能をテストするために必要な形状と機能がありますが、色の好みや表面仕上げなどの詳細が含まれていない場合があります。プロトタイプ金型は、最大 10,000 サイクルまで保証されます。

もっと詳しく知る

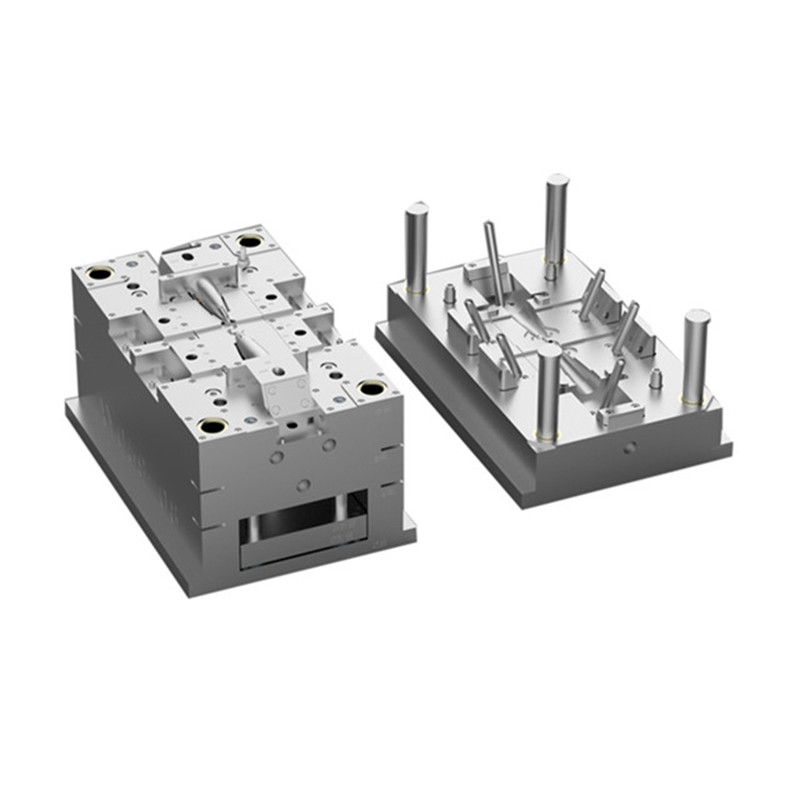

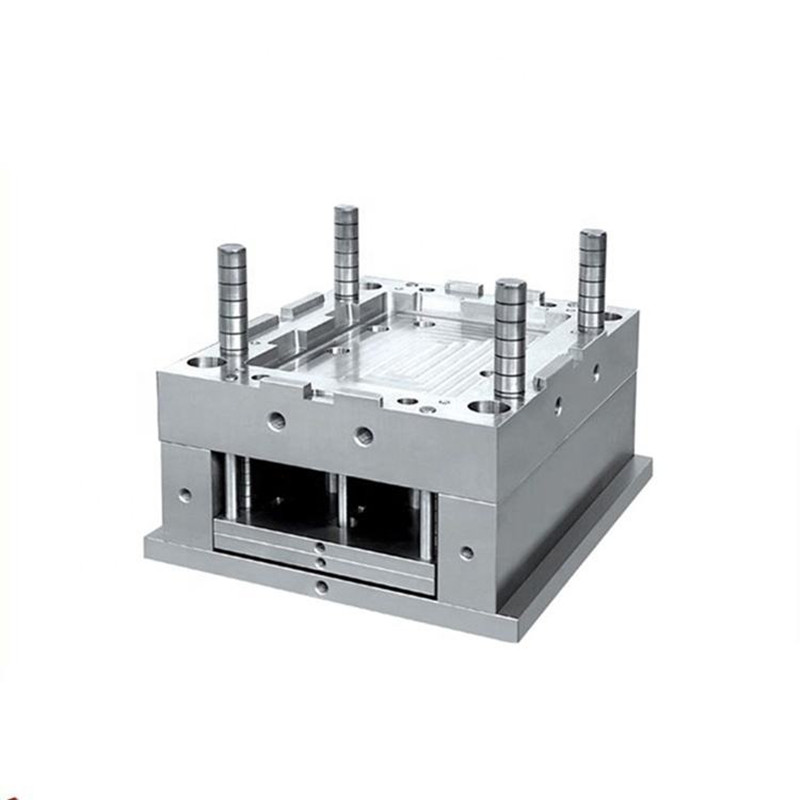

精密射出成形金型の寸法公差は、製品の寸法公差の1/3以下に抑えられています。金型の精度は、設計におけるキャビティのサイズとキャビティの数の精度、キャビティの配置、パーティング面の精度、材料の選択、および寸法公差に依存します。底板、支持板、キャビティ壁の厚さ、およびランナーのサイズは、すべて精密金型の重要な要素です。設計工学も同様に重要です。金型は通常、機械的強度の高い合金鋼でできています。

もっと詳しく知る

Papler Industry Co.,Ltd は、製造の自動化を活用する技術主導のプロセスである急速な射出成形を利用しています。 CAD モデルは、金型のフライス加工が始まる生産現場に直接送られますが、ほとんどの場合、金型は鋼ではなくアルミニウムで製造されます。これにより、従来の鋼製金型と比較して、より迅速で費用対効果の高いツーリングが可能になります。

もっと詳しく知る

ゲートのサイズと位置、せん断エッジのサイズ、フロー アシスト、冷却およびエジェクター技術に関係なく、金型設計は射出成形の基本的かつ重要な部分であり、すべてが最終的な金型射出結果に影響します。金型設計は、成形品や製品の費用対効果や品質に大きな影響を与えるといっても過言ではありません。

もっと詳しく知る

精密射出成形は、高度な技術と精密金型と精密機械の使用を必要とするプロセスです。精密金型のプロセスは通常の射出成形とは異なりますが、それでも射出成形に属します。 ±0.01mmの厳しい公差が要求され、高精度の機械と技術で加工されます。成形パラメータを安定させるために、ベント、材料の流れ、および冷却に関する厳しい要件があります。

もっと詳しく知る

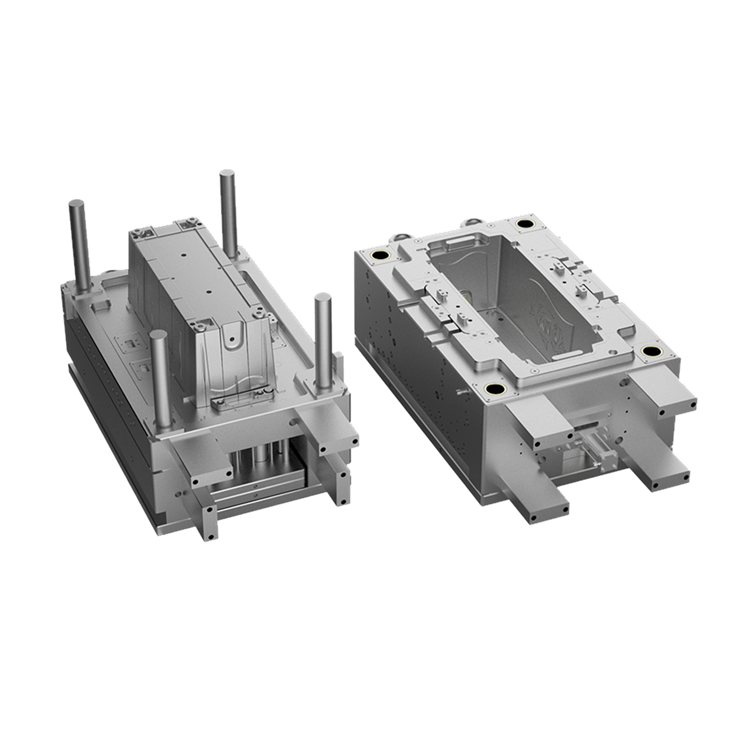

金型自体は、さまざまな部品を取り付けることができるように構築する必要があり、材料が射出されるときに空気が逃げ、冷却剤が流れて金型全体が製品を効率的に冷却して十分に硬化する温度まで下がるようにする必要があります。取り外して形状を維持します。したがって、金型が作成されると、生産できる製品の数に関する制限は射出と冷却になります。金型は時間の経過とともに磨耗する可能性があるため、製品あたりの単価は明らかに大幅に削減されますが、通常は、メンテナンスが必要になる前に、何万もの製品を長時間実行する必要があります。

もっと詳しく知る

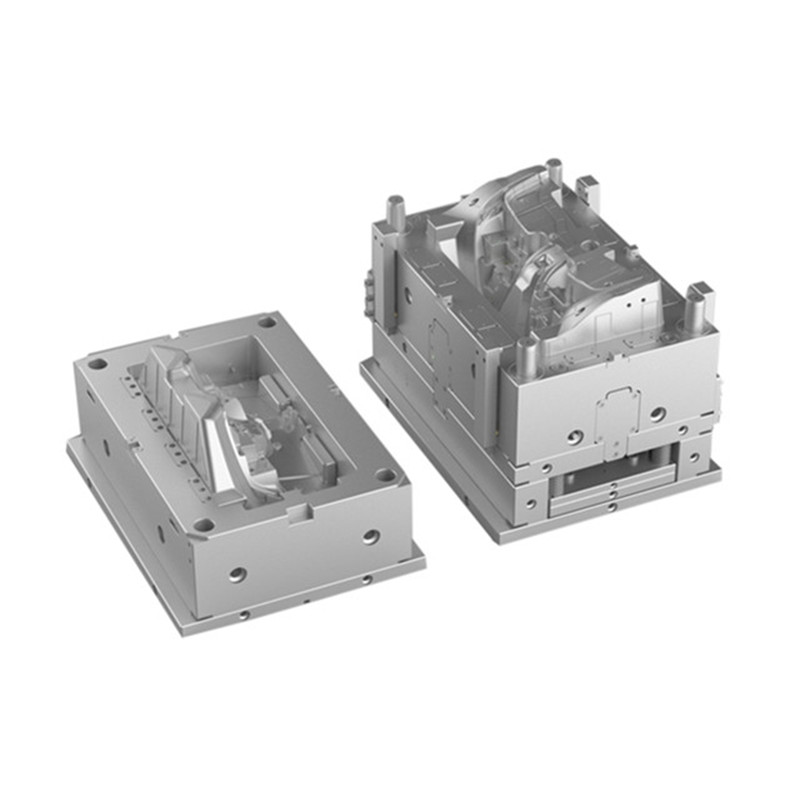

自動車用プレス金型を製造するプロセスでコストを最小限に抑えるという目標を達成するには、予備設計、製造および製造プロセス、および製造後の包括的なパフォーマンスのデバッグから最適化と改善を実行する必要があります。自動車の生産および製造業界では、生産および製造における自動車のプレス金型のコストを削減することで、会社は市場で競争力を維持でき、時代によって排除されることはありません。

もっと詳しく知る

Papler Industry Co.,Ltd は、プラスチック射出成形金型の設計と射出成形の内装および外装プラスチック自動車部品において豊富な経験を持っています。当社のスタッフは、耐久性の高い構造のプラスチック製自動車部品の製造に不可欠なインサート成形やオーバーモールドなどの専門技術について十分な訓練を受けています。また、高品質のプラスチック素材と最先端の技術を使用して、完璧な精度で各部品を製造しています。

もっと詳しく知る

射出成形は、溶融プラスチック材料を高圧で金型に射出することにより、カスタム プラスチック パーツを作成するプロセスです。他の形式のプラスチック成形と同様に、溶融プラスチックを金型に射出した後、金型を冷却して開くと、固体のプラスチック パーツが現れます。このプロセスは、充填してから冷却して最終製品を作成するジェロ型に似ています。この型は、生産スケジュールの改善と生産能力の向上に役立ちます。

もっと詳しく知る

中国のプラスチック射出成形会社としての当社の豊富な経験には、さまざまな業界、プラスチック材料、およびカスタム プラスチック パーツ用の特殊アドオンの生産能力が含まれます。注文ごとに 100 ~ 100,000 ユニットの生産に重点を置いています。カスタム射出成形プロジェクトはそれぞれ異なることを理解していますが、すべてのお客様が当社の重要な価値を楽しんでいます。高品質のカスタム プラスチック射出成形金型とカスタム パーツを信頼性の高い納期で提供高度な品質計画による顧客ニーズへの優れた配慮迅速な見積もりと遅延のないコミュニケーションフレンドリーで知識豊富なカスタマーサービス

もっと詳しく知る

コンピューターの部品、スポーツ用品、自動車の内装のいずれを製造する場合でも、プラスチック射出成形はよく知られています。製品にプラスチック部品が必要な場合、このプロセスを専門とするプラスチック射出成形会社のプラスチック射出成形金型は、最も効率的なワンステップ ソリューションを提供します。プラスチック射出成形会社は、すべて同じように作られているわけではありません。高品質の製品と優れた顧客サービスは、Papler Industry の主要なビジネス価値です。費用対効果の高い革新的なソリューションと専門家によるサポート サービスでお客様のニーズに対応することは、双方にとってメリットがあると考えています。

もっと詳しく知る

私たちの経験は、最新の技術と設備と相まって、Papler Industry が顧客とその顧客が信頼する高品質の金型と成形部品を製造することを可能にします。中国のプロのプラスチック金型メーカーとして、プラスチック射出成形に加えて、カスタム射出成形、プロトタイプ射出成形、インサート成形などのサービスを提供しています。

もっと詳しく知る

金型とも呼ばれる金属射出成形金型は、あらゆる業界でさまざまな射出プラスチック製品を製造するために使用されています。他の会社は、金型の建設を下請けすることができます。 Papler Industry のプラスチック射出成形金型はすべて、ミシガン州にある専用の金型製造施設で社内で製造されています。金型の作成は、射出成形プロセスで最も時間がかかる段階です。熟練した技術者による精密な工具が必要です。当社の経験豊富なツールメーカーは、建設プロセス全体を通じてエンジニアや検査官と協力して、すべてが仕様どおりに構築されていることを確認します。このレベルの注意が必要なのは、ほんのわずかなミスでもコストのかかるエラーが発生する可能性があるためです。

もっと詳しく知る

プラスチック射出成形会社を調査する場合、金型構造の哲学と保証オプションを知ることが重要です。最高品質の射出成形金型に投資すれば、繰り返し使用できる耐久性のある精密な製品を手に入れることができます。当社のプラスチック射出成形会社の金型ビルドには、お客様の生産部品を実行している限り、無制限のツーリング保証が付いています。

もっと詳しく知る お問い合わせ

お問い合わせ 住所 : No.103, Tong’an Park, Tong’an Industry Zone, Xiamen, China

住所 : No.103, Tong’an Park, Tong’an Industry Zone, Xiamen, China WhatsApp : +86 18259211580

WhatsApp : +86 18259211580 Eメール : roger@ppl2009.com

Eメール : roger@ppl2009.com