ダイカストは、比較的複雑な金属部品を大量生産する場合に最適な製造プロセスであり、その汎用性、信頼性、および精度により広く使用されています。ダイカストは、金属部品の製造に必要なすべてまたはほとんどの二次操作を排除します。ただし、後加工は、より厳しい重要な機能公差を満たすために一般的です。ダイカスト部品は、それぞれの CNC 機械加工された対応物が可能な任意の仕上げで後処理することもできます。

ダイカストとは?

ダイカストは、高圧を使用して溶融金属を 2 つの金型で形成された金型キャビティに押し込む一種の金属鋳造です。射出成形のプラスチック製造プロセスと特性を共有しています。大規模な金属鋳造業界の中で、ダイカストは、その精度、高品質、詳細レベルにより、最も人気のある技術の 1 つです。何千年もの間存在してきた金属鋳造のより広いカテゴリには、金型を使用して液体金属を形成するさまざまな鋳造プロセスが含まれています。歴史的に、そのようなプロセスは通常、重力を利用して液体金属を金型に注ぐことを含み、多くの金属鋳造プロセスは今でもこの方法で行われています.

ダイカストの仕組み

簡単に言えば、金属ダイカストは、高圧を使用して溶融金属を金型キャビティに押し込むことによって機能します。金型キャビティは、2 つの硬化鋼金型によって形成されます。キャビティが満たされると、溶融金属が冷えて凝固し、金型が開いて部品を取り出すことができます。しかし、実際には工程が多く、ダイカスト設備の操作には熟練した技術者が必要です。

ここでは、ダイカスト プロセスを 3 つの段階に分けます。

ダイカスト金型の作り方

ダイカスト金型は、カバー側 (固定プレートに取り付けられた) とエジェクター側 (可動プレートに取り付けられた) の少なくとも 2 つの半分で構成されます。一部の金型には、スライドやコアなどの他のセクションもあり、穴やねじ山などのより複雑な部品を製造するために使用されます。製造される部品のサイズによっては、ダイカスト金型に複数のキャビティがあり、サイクルごとに複数の部品を製造できる場合があります。ダイカスト用金型は、優れた耐摩耗性と延性に加えて、信じられないほどの強度と耐熱性を備えている必要があります。そのため、高性能の硬化工具鋼 (多くの場合熱処理) で作られているため、1 時間あたり数百回の鋳造サイクル、寿命全体で最大 200 万回のサイクルに耐えることができます。ダイカスト金型は、非常に高いクランプ力の下で性能を維持する必要があります。ダイカスト金型の作成は、鋳造固有の設計およびシミュレーション ツールと組み合わせて使用されるコンピューター支援設計 (CAD) から始まります。射出成形金型と同様に、ダイカスト用金型には、溶融材料がキャビティに入ることができるように、スプルー穴、ランナー、およびゲートが必要です。金型を固定し、取り出しを容易にするために、ロッキング ピンとエジェクタ ピンも組み込む必要があります。金型のデジタル設計により、複雑な形状や厳しい公差の作成が可能になります。ダイカスト金型の製造には、CNC の機械加工が広く使用されています。通常、ダイカストの金型製作は、金型形状の粗加工から始まり、金型の熱処理、最後に仕上げ加工を行います。プロトタイプ グレードの金型は、CNC 機械加工または選択的レーザー焼結 (SLS) などの他のプロセスを使用して、ラピッド ツーリングを使用して作成することもできます。

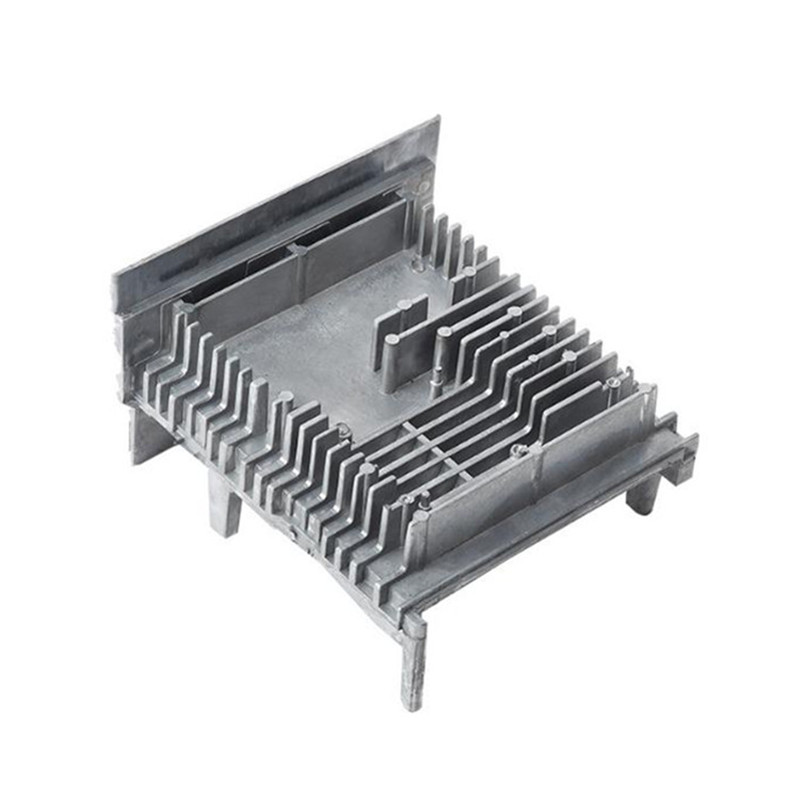

アルミダイカストは一種の圧力鋳造部品であり、鋳造金型圧力鋳造機ダイカスト機を介して、液体アルミニウムまたはアルミニウム合金への熱がダイカスト機入口に注がれ、ダイカスト機ダイカストを介して金型が鋳造されますアルミニウム部品またはアルミニウム部品の形状とサイズを制限します。このような部品は、通常、アルミニウムダイカストと呼ばれます。

もっと詳しく知る

ダイカスト製法は、溶融金属を鋼製の型に流し込む、または押し込む製造プロセスです。ツールまたはダイとも呼ばれる金型は、鋼を使用して作成され、プロジェクトごとに特別に設計されています。これにより、各コンポーネントを正確かつ再現性よく作成できます。アルミニウム、亜鉛、およびマグネシウムは、最も一般的に使用されるダイカスト合金です。

もっと詳しく知る

ダイカストは、高圧下で溶融金属を金型キャビティに押し込むことを特徴とする金属鋳造プロセスです。金型キャビティは、成形中に機械加工された 2 つの硬化工具鋼金型を使用して作成され、プロセス中に射出金型と同様に機能します。ほとんどのダイカストは、非鉄金属、特に亜鉛、銅、アルミニウム、マグネシウム、鉛、ピューター、およびスズベースの合金から作られています。鋳造する金属の種類に応じて、ホット チャンバーまたはコールド チャンバー マシンが使用されます。

もっと詳しく知る

加圧鋳造 高圧 (150 ~ 1200 バール) および高速充填速度 (最大 540 km/h) で液体溶融物を金型に押し込む自動鋳造プロセス。通常、融点の低い合金が使用されます。この圧力鋳造プロセスは、砂型鋳造とは異なり、例えば、鋳造後に破壊する必要のない永久金型が使用されるため、部品の連続生産および大量生産に特に適しています。肉厚の薄い大型で複雑な部品を製造することが可能です。

もっと詳しく知る

ダイカストは、最も経済的で迅速な成形プロセスの 1 つです。この製造プロセスの利点は、1 つの金型を使用して数十万個の鋳物を比較的迅速に製造できることです。製造されたすべてのコンポーネントは均一な品質を持ち、比較的低い単価で製造されます。金属の融点に応じて、高圧ダイカストまたは低圧ダイカストを選択します。

もっと詳しく知る

ダイカストは、金属製品を作成するための非常に一般的な製造プロセスです。ダイカスト部品は、ほぼすべてのサイズ、部品形状、表面テクスチャ、または仕上げで作成できる、高品質で均一な部品を製造します。いくつか例を挙げると、スタッド、ヒンジ、ドリル穴、ボスなどの多くの機能を設計に統合できるため、必要な二次プロセスを最小限に抑えることができます。

もっと詳しく知る

ダイカスト製法は、亜鉛やアルミなどの融点の低い金属をダイカストの型に流し込み、冷却する工程です。融点に応じて、2 つの異なるメカニズム (ホットチャンバー鋳造とコールドチャンバー鋳造) で発生し、単純な板金部品と複雑な板金部品の製造に適しています。

もっと詳しく知る

ダイカストは、合金、素材、ダイカストマシン、金型の3つの要素から成り立っています。原料から製品まで最短と言われる高圧下で溶湯(メルト)を金型に注入する工程です。ダイカストマシンには、固定型と可動型の 2 つの金型が取り付けられています。射出された溶湯が急速に凝固すると、可動金型が開き、鋳物が取り出されます。 1) 寸法精度が高い、2) 仕上がりが正確、3) 表面がきれい、4) 強度が高いなど、複雑な形状の部品を大量生産できるため、そのメリットは高く評価され、金属加工業界で重要な役割を果たしています。

もっと詳しく知る

アルミニウム ダイ カストは、多くの自動車、産業、および通信製品に最適な方法です。また、電気、油圧、および照明部品の製造にもよく使用されます。高圧アルミニウム ダイ カスト プロセスについて詳しく知りたい場合や、それがお客様のアプリケーションにとって正しい選択であるかどうかを判断するためのサポートが必要な場合は、カスタマイズされたプロジェクトについてお気軽にご相談ください。NDA に署名することができます君。

もっと詳しく知る

アルミニウムのダイカストは、多くの産業用途に使用されています。たとえば、自動車産業では、ホイール、シリンダー ブロックとヘッド、ピストン、ブレーキ シリンダー、サスペンション アームなどの用途があります。自動車メーカーが車両軽量化の機会を模索し続けているため、自動車部門での鉄鋳物のアルミニウム鋳造部品への代替は今後も拡大すると予測されています。

もっと詳しく知る

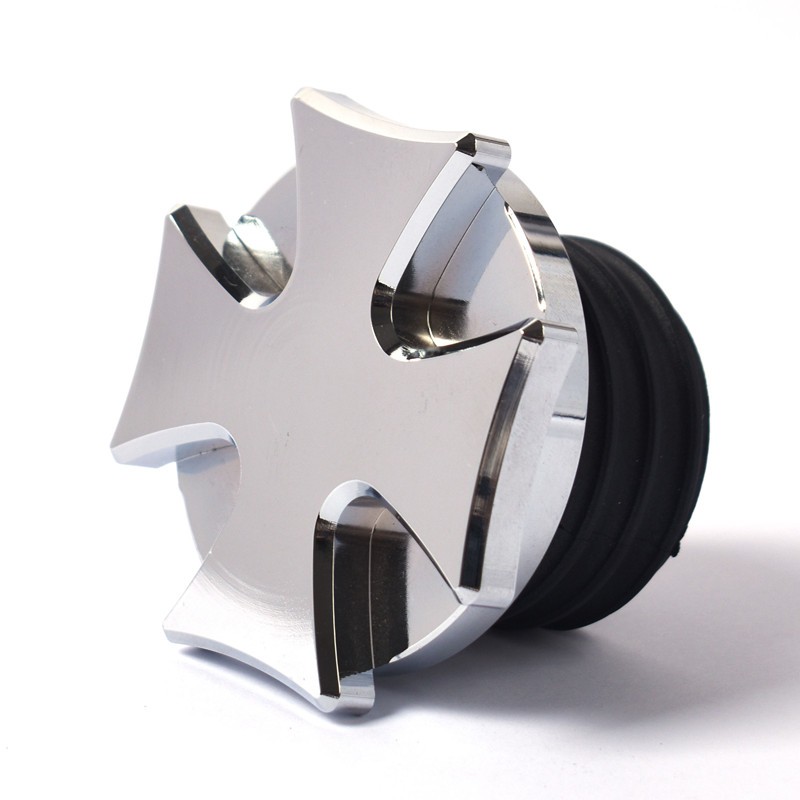

Papler Industry Co.,Ltd は、さまざまなステンレス鋼のインベストメント鋳造を扱う能力があり、高強度で耐腐食性の部品を提供しています。当社のステンレス鋼インベストメント鋳造サービスは、輸送、銃器、電気、工具産業のプロジェクトなどに使用されています。私たちは何十年にもわたって方法を完成させてきており、業界で最も信頼されているステンレス鋼の精密鋳造工場の 1 つです。

もっと詳しく知る

ダイカストは、比較的複雑な金属部品を大量生産する場合に最適な製造プロセスであり、その汎用性、信頼性、および精度により広く使用されています。ダイカストは、金属部品の製造に必要なすべてまたはほとんどの二次操作を排除します。ただし、後加工は、より厳しい重要な機能公差を満たすために一般的です。ダイカスト部品は、それぞれの CNC 機械加工された対応物が可能な任意の仕上げで後処理することもできます。

もっと詳しく知る

ダイカストは、金属加工産業の繁栄の一面です。これは、合理化された高品質の生産を促進する、試行、テスト、および実証済みの方法です。カスタム メタル パーツおよびコンポーネントを作成するコスト効率の高い方法であるだけでなく、複雑なネット シェイプや複雑な内部フィーチャを作成することもできます。当社のダイカスト合金サービスについて詳しく知りたい場合は、Papler Industry Co.,Ltd に連絡して、プロジェクトの無料見積もりを取得してください。

もっと詳しく知る

アルミニウム ダイカストの最も重要な利点の 1 つは、他のダイカスト合金よりも多くの表面仕上げオプションを使用して、より軽量な部品を作成できることです。アルミニウムは、すべてのダイカスト合金の中で最高の動作温度にも耐えることができます。さらに、鋳造アルミニウムは用途が広く、耐腐食性があります。薄い壁でも高い寸法安定性を維持し、ほぼすべての産業で使用できます。

もっと詳しく知る

アルミニウム合金ダイカストは、多くの産業で商業活動を促進するために不可欠です。ダイカストで作られた部品は汎用性があり、多くの利益を生み出すことができるからです。たとえば、ダイカスト部品を使用して、自動車、医療ツール、軍用ツールと銃器、通信機器、電気製品、その他多くのものを作ることができます。

もっと詳しく知る

Papler Industry Co.,Ltd では、製造する各コンポーネントはカスタム設計され、お客様の正確な仕様に合わせて設計されています。私たちが製造する各部品の生産量は、数百から数十万のダイカスト部品とさまざまです。カスタム ダイカスト サービスの詳細については、お問い合わせください。

もっと詳しく知る

すべてのプロジェクトに適した単一のプロセスはありません。ダイカスト金型プロジェクトはそれぞれ異なるため、Papler Industry Co.,Ltd はすべてのダイカスト ニーズに対して複数のソリューションを提供しています。これにより、適切なプロセスが常に適切なアプリケーションに使用されます。

もっと詳しく知る

Papler Industry Co.、Ltdには、自動車ダイカストアルミニウムラジエーター、高品質、低価格を製造するという利点があります。お客様の高い期待に応えるために、私たちは現在、最高の包括的な支援を提供するための堅実なスタッフを擁しています。将来的にあなたとの良好で永続的な協力を確立してください!

もっと詳しく知る

アルミダイカストのプロセスは、高品質の部品を製造するための非常に効率的で経済的な方法です。複雑で幾何学的に複雑な独自のデザインの部品を簡単に大量生産できます。プロセスの中心には、鋼から鋳造された再利用可能な金型または金型の設計が含まれます。

もっと詳しく知る

ダイカストは、その信頼性、精度、および汎用性から、複雑な金属部品の大量生産に適した製造プロセスです。コールド チャンバーとホット チャンバーのダイカスト法は、どちらも同じ一般的なアプローチに従いますが、機械のセットアップと溶融金属の供給が異なります。適切な方法の選択は、プロジェクトが 1 回限りの部品開発であるかどうか、部品の用途、およびどの金属がメーカーのニーズを満たすかによって異なります。

もっと詳しく知る

ダイカストは、エンジニアリング メタル パーツを製造するための用途が広く、効率的で経済的なプロセスです。ダイ カストは、他のどの製造技術よりも幅広い形状とコンポーネントを提供します。ダイと呼ばれるこれらの再利用可能な鋼製金型は、高度な精度と再現性で複雑な形状を生成するように設計できます。ダイは、高圧下で溶融金属をダイに注入する機械に取り付けられます。溶けた金属が固まったら、金型を開き、鋳物を型から取り出します。その後、ダイが閉じられ、プロセスが最初からやり直されます。

もっと詳しく知る

ダイカストは、正確な寸法、明確に定義された、滑らかな、またはテクスチャーのある表面のアルミニウム部品を製造するために一般的に使用される製造プロセスです。これは、溶解したアルミニウムを高圧下で再利用可能なアルミニウム ダイカスト型に押し込むことによって実現されます。

もっと詳しく知る

ダイカストは、溶融金属を金型 (別名ツールまたはツーリング) キャビティに押し込む高圧金属製造ダイカスト プロセスです。金型キャビティは、2 つの硬化工具鋼ダイで構成されています。鋳物をベースに、ホットチャンバー機またはコールドチャンバー機を使用します。正確で複雑な形状を生み出すさまざまな材料のダイカスト サービスを提供しています。ダイカストは、完璧な仕上げと驚くべきディテールを備えた幅広い部品を製造できます。

もっと詳しく知る

アルミニウム合金は、デザイン ダイ キャスト パーツ LED ライト ハウジングに使用される最も幅広い素材です。これは驚くべきことではありません。優れた放熱性、強度、高い軽量対重量比、美観、耐久性、リサイクル特性など、多くの利点があるからです。これらの機能により、Led ライト ハウジング材料の理想的な選択肢となります。

もっと詳しく知る

小型のアルミ ダイ キャストは、スチールや鉄に代わる耐久性があり軽量な代替品として、自動車業界で頻繁に使用されています。その電気および熱伝導特性により、電気通信およびコンピューター産業に適しています。軽量であるため、ポータブル アプリケーションに最適です。

もっと詳しく知る

アルミニウム ダイ カストは、金型と呼ばれる再利用可能な金型を使用して、正確な寸法、明確に定義された滑らかな表面またはテクスチャ加工された表面のアルミニウム ダイ カスト部品を製造する製造プロセスです。アルミダイカストの工程は、炉、アルミ合金、ダイカストマシン、金型を使用します。

もっと詳しく知る

業界の多様な要件を満たすために、当社は優れた範囲のアルミニウム ダイカスト LED ライト ハウジングの提供に取り組んでいます。提供された製品とは別に、新しい/異なるデザインのアルミ ダイ カスト製品、LED ライト ハウジング、およびバイヤーの要件に従って供給することができます。

もっと詳しく知る

Papler Industry Co.,Ltd は、鋳造エンジン部品、トランスミッション部品、サスペンション部品など、業界内で幅広い経験を持っています。自動車のダイカストは、厳しい公差と滑らかな表面を実現しながら、迅速で費用対効果の高い生産スケジュールを実現します。初期の金型の準備と操作から高精度の機械加工とテストまで、当社の高圧ダイカスト サービスは自動車産業にとって理想的です。

もっと詳しく知る

ダイカストは、最も信頼される製造方法の 1 つになりつつあります。ダイカストは、考えられるほぼすべての業界や業種で見られる幅広い製品の製造に使用されています。もちろん、他の金属ダイカスト プロセスと同様に、ダイカスト製品は、その製造に使用される金属と同程度の品質しかありません。ソース金属は、完成品の全体的な品質、耐久性、美的外観に影響を与えます。

もっと詳しく知る

Papler Industry Co.,Ltd には、自動車部品を製造するための 2 つの金属鋳造プロセスがあります。 1つは圧力ダイカストプロセスです。加えられる圧力に応じて、高圧ダイカストと低圧ダイカストの 2 種類の圧力ダイカスト プロセスがあります。エンジンブロック、シリンダーヘッド、ピストン、コネクティングロッド、トランスミッションハウジング、ホイールハブ、ポンプハウジング、キャブレターハウジング、バルブカバー、ステアリングユニットハウジング、クラッチハウジングなど、ほぼすべてのアルミ製自動車部品をダイカスト金属プロセスを使用して製造できます。など

もっと詳しく知る

ダイカストは、軽金属の複雑な形状の製品を高精度で大量に生産する経済的な方法です。溶融金属は、射出プロセスによって水冷金型または金型に高速で導入されます。溶けた金属は冷たい水に触れると固体になります。

もっと詳しく知る

圧力ダイカストでは、溶融金属を高圧下で金型キャビティに押し込み、凝固中に金属を圧力下に保持します。油圧ピストン ラムの作用によって圧力が加えられ、溶融金属がスチール ダイを通して金型に注入されます。金属鋳造物は固化後に金型から取り出され、同じ恒久的な金型を使用してプロセスが繰り返されます。このプロセスは、鋳造の凝固速度が速いため、非常に高速な生産に適しています。多くのアルミニウムおよびマグネシウム合金は、この方法を使用して鋳造されています。

もっと詳しく知る

アルミダイカストは、さまざまな材料を使用してさまざまな部品コンポーネント用の LED ハウジングを作成するための理想的な方法であることが証明されています。アルミニウムの多くの特性により、ダイカスト設計に理想的な金属となっています。カスタム アルミ ダイ カスト LED ハウジングは、貴重でユニークであり、軽工業では避けられません。

もっと詳しく知る

プランジャーチップは、アルミダイカスト工程の重要な要素です。その動作の成功は、多くの要因に依存しますが、最も重要なのは、丸く、まっすぐで、熱的に、したがって寸法的に安定したショット スリーブとの効率的な相互作用です。

もっと詳しく知る

ショット スリーブは、アルミ ダイ キャスト プロセスの重要な要素です。生産性を最大限に高め、ショット スリーブとプランジャー チップの両方の寿命を最大限に延ばすには、プランジャーが一貫して滑らかに、そして完全に丸みを帯びた真っ直ぐなショット スリーブを一定の速度で移動する必要があります。

もっと詳しく知る

鋳造品の強度と重量の比率を高めるには、鋳造品を熱処理する必要があります。熱処理温度は 400 ℃ に達し、24 時間にも及ぶ場合があります。内部に閉じ込められた空気は、特にアルミニウム合金の場合、熱処理中に膨張して膨れを引き起こす可能性があります。

もっと詳しく知る

最も用途の広い金属の 1 つであるアルミニウムとその合金は、無数の用途で注目を集めています。アルミニウム合金市場は、優れた物理的特性により、エンジニアリング用途で最も広く使用されている非鉄金属の 1 つです。急速に増加する都市人口により、住宅や商業ビル、橋やフライオーバーなどの他のインフラの開発のための高度な建設資材の需要が高まっています。

もっと詳しく知る お問い合わせ

お問い合わせ 住所 : No.103, Tong’an Park, Tong’an Industry Zone, Xiamen, China

住所 : No.103, Tong’an Park, Tong’an Industry Zone, Xiamen, China WhatsApp : +86 18259211580

WhatsApp : +86 18259211580 Eメール : roger@ppl2009.com

Eメール : roger@ppl2009.com